Non mi piace come la parola industriale venga intesa e utilizzata nel nostro settore.

Come la parola chimica, spesso prende un giudizio di valore assolutamente insensato.

Quante volte hai detto quel prodotto è chimico, quel prodotto è industriale mettendo queste due parole in relazione alla qualità?

Bene, chiariamo subito una cosa: un prodotto home-made non è automaticamente di qualità più alta o più buono di un prodotto industriale.

La qualità è una cosa complessa e non può essere ridotta al binomio home made – industriale.

Ti sei mai soffermato a pensare che la sicurezza alimentare è un parametro di qualità? Secondo te, chi riesce a garantire una maggiore sicurezza, un’industria o tu nel tuo piccolo laboratorio?

Ovviamente un’industria perché riesce ad attuare dei processi e dei controlli che neanche t’immagini. È lo stesso motivo per cui è più sicura la frutta comprata al supermercato rispetto a quella comprata dal contadino dietro casa.

Se con queste parole ti ho scioccato vuol dire che non mi conosci ancora bene!

Probabilmente mi hai sempre identificato come Giovanni quello degli home-made che non usa prodotti industriali. Beh, ti sbagli.

Io, noi, non solo non abbiamo nulla contro i prodotti industriali, ma anzi collaboriamo come consulenti esterni per tante aziende che producono alcuni dei prodotti industriali che probabilmente hai utilizzato e lo facciamo proprio per ricerca e sviluppo ricettazione.

Fare un prodotto industriale non è tanto diverso da fare un home-made. Cambiano gli ingredienti, c’è qualche passaggio e controllo in più, ma la logica è la stessa.

Ora non ti posso dire quali aziende perché è tutto top-secret, quindi ti devi fidare.

Perché ho fatto questa premessa?

Ho fatto questa premessa perché di recente sono stato a visitare un’azienda che produce Sodati industriali e cocktail Ready to Drink custom e mi hanno dato il permesso di raccontare il loro lavoro.

Vi porto con me a scoprire Bubble Bespoke, azienda che si occupa proprio di produrre sode e cocktail Ready to Drink conto terzi (hai mai pensato ad una linea di sode per il tuo locale o da lanciare sul mercato?).

Partiamo dal processo generico per poi entrare nel dettaglio del processo produttivo.

Dalla progettazione alla produzione: il processo in sintesi

Immagina di essere un cliente interessato a realizzare una linea di sodati o di cocktail Ready to Drink.

Mandi una mail a Bubble Bespoke e fissi un primo incontro nel quale andrai ad illustrare il tuo progetto con le sue varie caratteristiche.

Ecco, per esperienza personale, ti consiglio di aver già un’idea del progetto: fare una linea di sodati o di RTD non vuol dire produrre solo delle ricette. Il target di riferimento, un’idea del visual, la distribuzione, l’offerta commerciale solo alcuni degli aspetti sui quali devi iniziare a ragionare.

Non basta fare un prodotto buono o di qualità per vendere. Buono è soggettivo e tutti dicono di fare prodotti di qualità. Hai mai sentito dire un’azienda che il loro prodotto è di bassa qualità? La leva della qualità è diventata un po’ inutile ai fini di marketing.

Su alcuni di questi Bubble Bespoke offre comunque un servizio di consulenza, per esempio la parte di identità visual e packaging della linea di bevande.

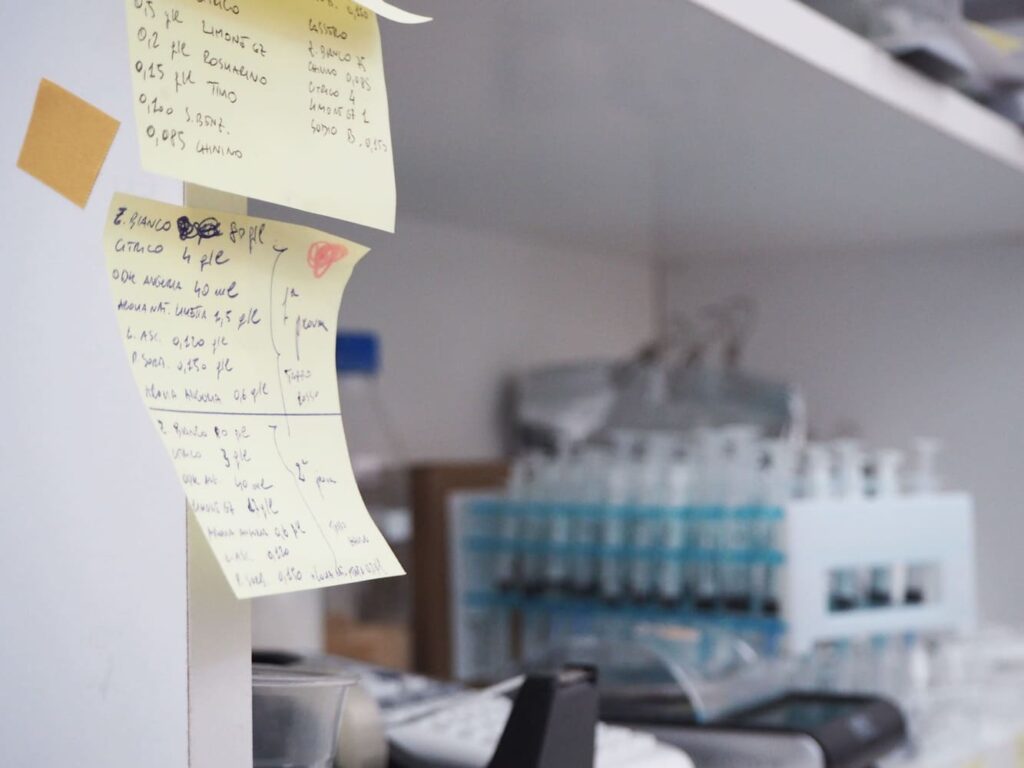

Dopo uno o più briefing la palla passa al reparto R&D: ricerca e sviluppo.

Il team di ricerca e sviluppo andrà a realizzare dei campioni utilizzando gli stessi processi che poi verranno scalati per grandi produzioni.

Trovare la giusta quadra non è facile, pertanto solitamente si fanno diverse revisioni del prodotto. Bubble per esempio offre 3 revisioni dopo aver ricevuto i tuoi feedback. Per ogni prodotto realizzato si riceve anche una scheda tecnica del campione elaborato.

Mentre il reparto R&D lavora sui campioni, c’è la possibilità di sviluppare insieme a Bubble l’identità visiva e l’etichettatura a norma di legge.

Anche la scelta del packaging è fondamentale. Ti faccio un esempio: ora vanno molto di moda le lattine, ma lo sapevi che non tutti i liquidi possono essere messi in lattina?

Trovata la quadra su ricetta, packaging ed etichetta è tutto pronto non rimane che produrre in grande scala!

Processo produttivo: case study Ginger Beer

Vediamo adesso come nasce una Ginger Beer, andando a vedere il processo produttivo.

Qua siamo proprio nel cuore della produzione, la ricetta è già stata definita dal reparto R&D così come è già stato definito il packaging e l’etichetta.

In azienda iniziano ad arrivare le materie prime in grande quantità che devono essere scaricate, trasferite e stoccate correttamente. Sembra una sciocchezza e una cosa scontata, ma vi assicuro che la qualifica dei fornitori e la gestione delle materie prime è cruciale ed è una delle fasi più delicate.

Lo zenzero (rizoma in polvere) viene fatto infondere a temperatura controllata. Nel frattempo in un tank si miscelano zuccheri, acidi e aromi.

Come puoi vedere in foto, le tank in cui avvengono da una parte l’infusione e dall’altra la preparazione dello sciroppo base sono unite da tubi e pompe che permettono poi anche di fare il blending tra le varie componenti che andranno a completare la soda.

Una volta terminata l’infusione dello zenzero, l’infuso passa attraverso un filtro a piastre e viene poi miscelato allo sciroppo base e a dell’acqua. I filtri a piastre sono i più comuni ma non solo gli unici che si usano. Molto comuni sono anche filtri a cartuccia o a farina fossile.

Quando il liquido è pronto viene mandato in autoclave e la sua temperatura viene portata vicino agli 0°C. Ovviamente si presta attenzione a che il liquido non congeli, cosa che comunque non avviene perché non è acqua pura, ma ci sono disciolti degli zuccheri.

Come spiego nel master HOME MADE PRO e anche in questo articolo, la temperatura è fondamentale per ottenere una buona gassatura: gas-liquido sono un sistema a solubilità inversa, quindi più freddo è il liquido maggiore sarà la quantità di anidride carbonica che si va a disciogliere.

Raggiunta la temperatura target da un tubo, detto candela porosa, si inizia ad iniettare l’anidride carbonica nel liquido. A differenza di un processo home-made, qua si riesce a dosare alla perfezione la CO2 desiderata, senza dispersioni.

Come fare però per non perdere la gassatura? Se infatti hai provato ad imbottigliare delle sode o dei drink home-made gassati ti sarai sicuramente reso conto della notevole perdita di effervescenza.

È tutta una questione di pressione!

La gassatura avviene in autoclave, quindi si conosce bene la pressione raggiunta in questa fase, che sarà più alta di quella atmosferica (maggiore è la pressione, maggiore è la gassatura).

Per mantenere questa elevata gassatura, e non perderla in fase di imbottigliamento, è importante far avvenire il processo in maniera isobarica.

Ma che cosa vuol dire?

Vuol dire che nel trasferimento del liquido dal tank alla bottiglia non c’è perdita di pressione. Semplificando un po’ è come se il processo avvenisse sotto pressione.

Una volta imbottigliato o messo in lattina il prodotto (si, anche in lattina si procede in maniera isobarica), questo viene sigillato e fatto passare all’interno di un pastorizzatore. Questa fase serve per stabilizzare il prodotto.

La pastorizzazione è un passaggio molto importante ma anche molto delicato. Con l’aumento di temperatura aumenta infatti anche la pressione all’interno delle bottiglie che potrebbero esplodere. Quindi temperatura e tempo di pastorizzazione vengono calcolate in maniera molto precisa prima di procedere.

Dico questo perché non vorrei provaste a pastorizzare sode home-made imbottigliate in maniera non adeguata. Potrebbe essere pericoloso oltre che inutile (se fatto a caso).

Finita la pastorizzazione le bottiglie/lattine vengono lavate, asciugate ed etichettate. Segue un controllo visivo su ogni pezzo prima che il prodotto venga messo in scatola.

Dalla visita a Bubble Bespoke è tutto, spero di averti fatto capire come nasce una soda e che industriale non è sinonimo di bassa qualità, ma che la qualità dipende da tanti fattori.

Se stai pensando di produrre delle sode a tuo marchio, magari da utilizzare nel tuo locale, non esitare a contattare il team di Bubble Bespoke, hanno già seguito tanti progetti fighissimi.

Buona Miscelazione,

Giovanni

Abbiamo parlato di

Potrebbero interessarti anche